Dreipoliger Gleichstrommotor mit Kommutator

Bürstenmotor

Ich muss ein bescheidenes Geständnis machen! Ich habe ein „Faible“ für Bürstenmotoren.

Vielleicht liegt es daran, dass ich früher mit ihnen herumgespielt habe, oft aus kaputten

Spielzeugen gerettet. Oder vielleicht ist es die direkte und sichtbare Beziehung,

die sie zwischen ihrer Konstruktion und ihrem Betrieb herstellen. Auch sind sie im Aufbau

einfach, dass sie als Bausatz für Kinder angeboten werden. Mit Sägen, Feilen, Bohren,

Schneiden (Blechschere) und Löten kann man so einen Motor komplett selber bauen.

Vorausgesetzt du hast eine Schrottkiste mit Blechen (auch Messing), alte Transformatoren

(ausrangierte Netzteile) und Zeit.

Vor dem Bau meines kleinen Gleichstrommotors habe ich mich etwas mit der Theorie beschäftigt.

Dieses YouTube Video von Jan Yellow

hat mich erstmal auf Flughöhe gebracht.

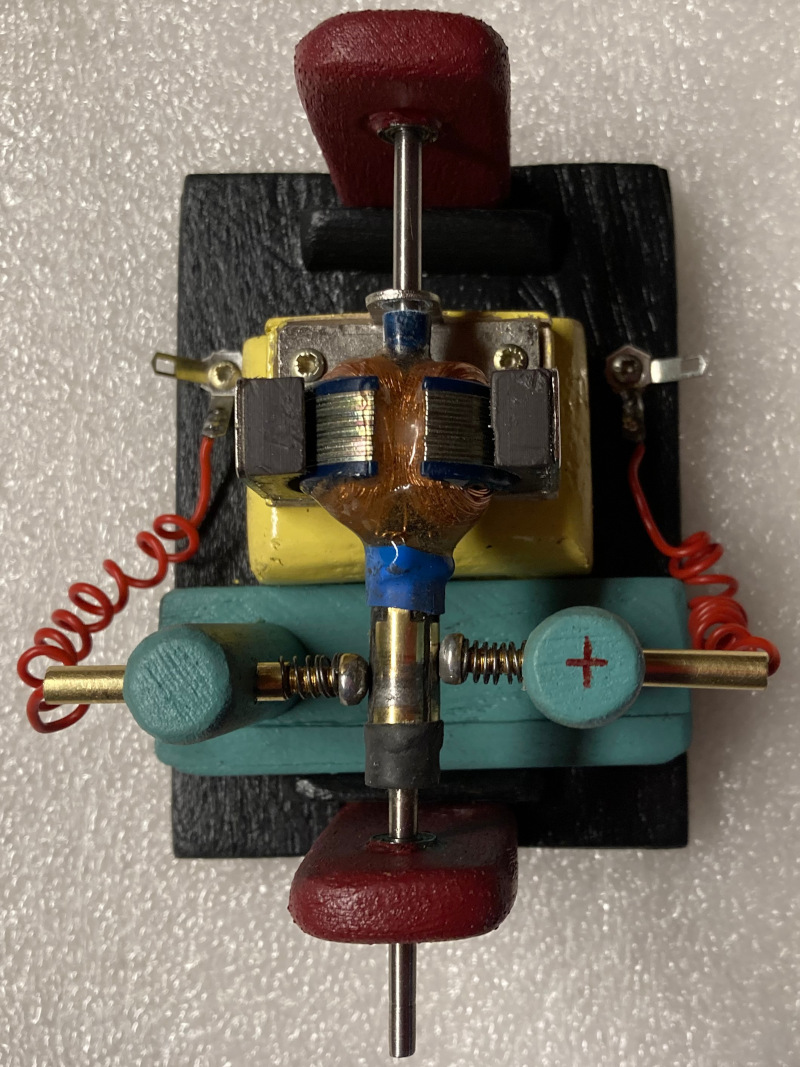

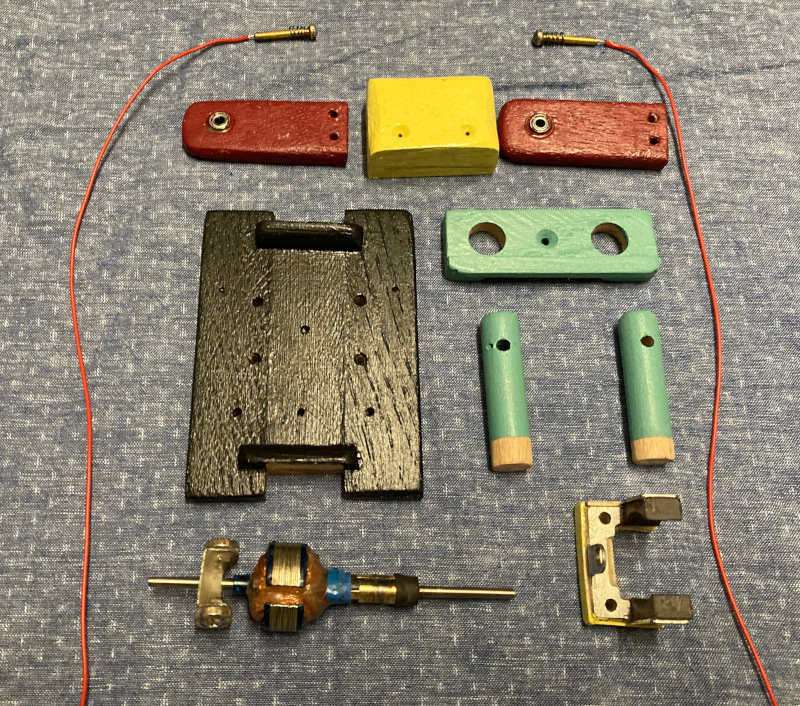

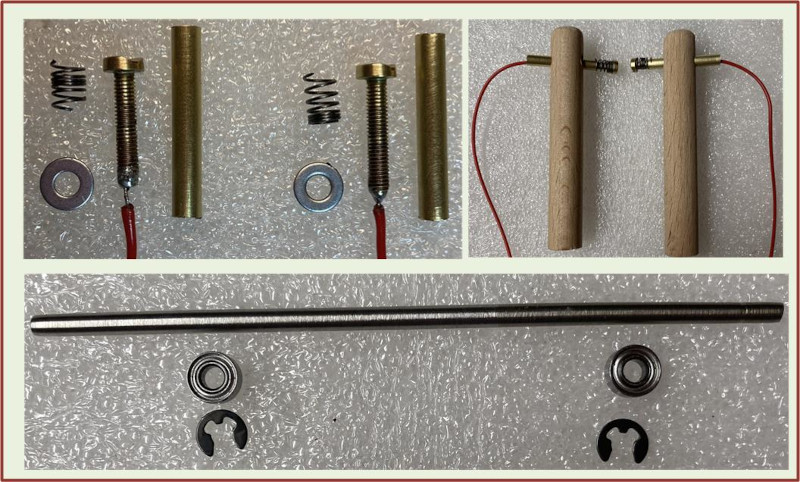

Die einzelnen Bauteile des Gleichstrommotors. Der Anker (Rotor) stammt aus einem alten Motor,

eine der drei Wicklungen war unterbrochen. Er wurde komplett auseinandergebaut und die Ankerbleche

(Lamellen) von der Motorwelle entfernt. Neubewicklung siehe weiter unten auf dieser Seite.

Hinter dem Anker wurden zwei Neodym Magnete mit Halterung montiert. Ich wollte eine Drehzahlmessung

mit Hall-Effekt-Sensor bauen. Daraus ist nichts geworden. Wurde wieder abgebaut.

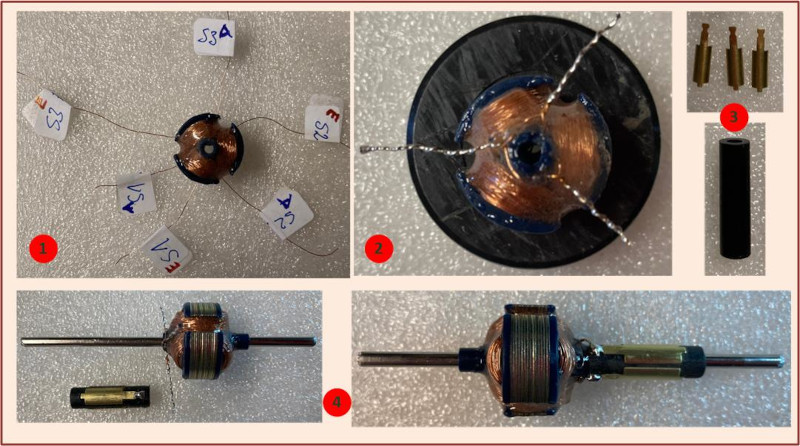

Rotor:

(1) Die drei um 180° versetzten Ankerschenkel werden im Uhrzeigersinn mit jeweils vier Meter, 0,35 Millimeter

Durchmesser, lackiertem Kupferdraht umwickelt. Drahtanfang und Drahtende der Wicklung acht bis zehn Zentimeter

lang lassen. Anschließend die Ankerwicklung mit ganz wenig Epoxid zwei Komponentenkleber fixieren. Bewickele

pro Tag nur einen Ankerschenkel. Nach Aushärtung des Klebers Drahtanfang und Drahtende der Wicklung die

Lackierung sehr vorsichtig mit einem scharfen Messer entfernen. Danach die Spulen mit dem Ohmmeter messen.

Zirka 1,4 bis 1,7 Ohm beträgt der Widerstand pro Ankerschenkel-Wicklung.

Jetzt wird es spannend!

(2) Das Drahtende

einer Spule mit dem Drahtanfang der nächsten Spule zusammen verseilen und verlöten. Dabei entstehen drei

Anschlüsse. Diese müssen exakt zwischen den drei Ankerschenkel liegen. Kontrolle mit dem Ohmmeter,

ein Widerstand von 2,8 bis 3,4 Ohm müsste jetzt vorhanden sein. Nochmals alles sehr vorsichtig mit

Epoxid zwei Komponentenkleber bestreichen. Arbeiten mit Epoxidkleber sind Latexhandschuhe notwendig!

Aushärten lassen und nochmals mit dem Ohmmeter die Spulen kontrollieren. Jetzt basteln wir den Kommutator.

(3) Kunststoffröhrchen passend zur Motorwelle besorgen. Sehr dünnes Messingblech besorgen.

Sei hier kreativ, du musst es irgendwie schaffen auf einem Kunststoffröhrchen drei Messing Lamellen,

um 180° versetzt, zu montieren. Mit Feile, Schmirgelpapier und Stahlwolle alle scharfen Kanten beseitigen.

(4) Das Kunststoffröhrchen muss wiederum auf der Motorwelle verklebt werden, und zwar so, dass die Kommutator

Lamellen genau zwischen den Ankerschenkel liegen. Die drei Spulendrähte werden mit dem Kommutator verlötet.

Ich habe Anfang und Ende des Kommutators noch mit Schrumpfschlauch gesichert. Wir brauchen einen dreipoligen

Anker und einen dreipoligen Kommutator, nicht zweipolig! Wir wollen den Motor nicht per Hand anwerfen,

er soll von allein Anlaufen. Das ist eine Bedingung!

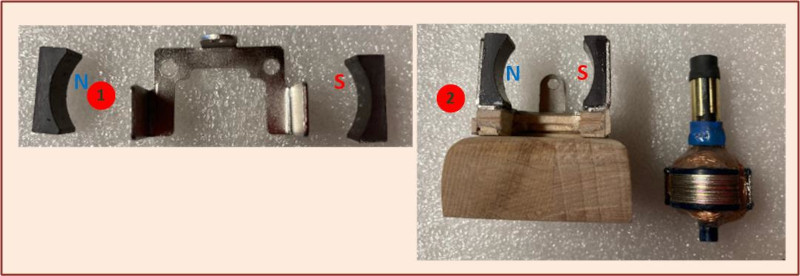

Stator:

(1) Die zwei Stator Magnete müssen keinen kreisförmigen Ausschnitt haben, ein rechteckiger Magnetblock

reicht völlig aus. (2) Wichtig ist nur, dass sie anziehend (Nord-Süd oder Süd-Nord) auf den

Träger verklebt werden.

Schleifkontakte:

Bis auf die zwei Rückstellfedern sollten die zwei Schleifer aus Messing gebaut werden.

Die Motorwelle aus Edelstahl mit einem Durchmesser von 3 Millimeter und einer Länge von 10

Zentimeter ist gelagert auf zwei Kugellager.